8. 有刷电机多环控制实现¶

通过前面章节的学习,我们已经大致了解速度环、电流环、位置环等使用方法。通过简单的介绍,对各种反馈环节如何去选择也有了一定的了解。在实际的生产生活中,单闭环控制系统并不是最常使用的,因为实际环节里,往往存在着许多的干扰等各种因素。

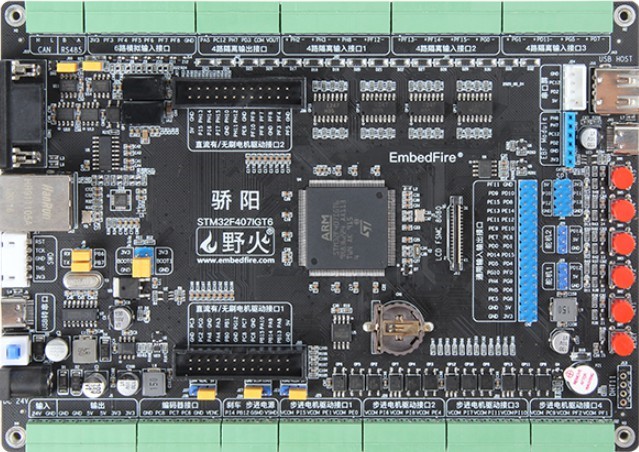

简单举例,汽车在爬坡过程中,想要汽车有足够的力量爬坡,又想速度又快又稳。在类似的场景中,如果想要达到良好的调节效果,往往会使用多环控制。以前面的举例来说,在整个控制闭环内,速度环的后级,再串上一个电流环,以前级的输出(这里指速度环的输出),作为后级的输入(这里指作为电流环的输入),最终后级(电流环)的输出最终实现在执行机构上,以形成双反馈控制的效果。下面框图可能可以帮助理解串级PID的组织结构。

野火提供的电机开发板配套例程中,有两环和三环的串级PID控制例程,串级PID的实现原理大同小异。在本章中,我们通过前面学习的位置式PID和单环PID调整知识,来实现速度环、电流环、位置环三环串级PID控制, 如果还不知道什么是位置式PID和各种反馈环的实现D,请务必先学习前面的章节。下面我们通过讲解如何使用位置环、速度环、电流环三环控制,来领略多环控制的魅力。

8.1. 硬件设计¶

本章实验需要连接开发板和驱动板,这里给出接线表。

8.1.1. MOS管搭建驱动板¶

电机与MOS管搭建驱动板连接见下表所示。

电机 |

MOS管搭建驱动板 |

|---|---|

M+ |

M+ |

5V |

编码器电源:+ |

GND |

编码器电源:- |

A |

A |

B |

B |

M- |

M- |

MOS管搭建驱动板与主控板连接见下表所示。

MOS管搭建驱动板 |

主控板 |

|---|---|

PWM1 |

PA9 |

PWM2 |

PA8 |

编码器A端 |

PC6 |

编码器B端 |

PC7 |

SD |

PG12 |

信号检测-电流 |

PB1 |

信号检测-电压 |

PB0 |

电源输入:5V |

5V |

电源输入:GND |

GND |

推荐使用配套的牛角排线直接连接驱动板和主控板。连接开发板的那端,请连接在“无刷电机驱动接口1”上。

8.2. 直流电机速度环、电流环、位置环三环串级PID控制-位置式PID实现¶

8.2.1. 软件分析¶

8.2.1.1. 编程要点¶

配置基本定时器可以产生定时中断来执行PID运算

编写位置式PID算法

编写位置环、速度环、电流环控制函数

增加上位机曲线观察相关代码

编写按键控制代码

8.2.2. 软件设计¶

软件部分通过前面章节的三环整合来实现代码,将速度环、电流环、位置环的实现部分添加进新的工程,本章代码在野火电机驱动例程中\improve_part\F407\直流有刷电机-位置环速度环电流环控制-位置式PID目录下,下面我们详细来看。

在串级PID控制中,最外环一般选择期望控制的参数的环节,例如对应速度快慢的速度环、位置的位置环、电流大小的电流环大小,本代码的选择位置环作为最外环,位置作为控制量,期望控制电机实际位置。在主函数中,可以看出这点。

8.2.2.1. 主函数¶

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 | /**

* @brief 主函数

* @param 无

* @retval 无

*/

int main(void)

{

int32_t target_location = PER_CYCLE_PULSES;

/* HAL 库初始化 */

HAL_Init();

/* 初始化系统时钟为168MHz */

SystemClock_Config();

/* 初始化按键 GPIO */

Key_GPIO_Config();

/* 初始化 LED */

LED_GPIO_Config();

/* 协议初始化 */

protocol_init();

/* 初始化串口 */

DEBUG_USART_Config();

/* 电机初始化 */

motor_init();

set_motor_disable(); // 停止电机

/* ADC 初始化 */

ADC_Init();

/* 编码器接口初始化 */

Encoder_Init();

/* 初始化基本定时器,用于处理定时任务 */

TIMx_Configuration();

/* PID 参数初始化 */

PID_param_init();

set_pid_target(&pid_location, target_location); // 设置目标值

#if defined(PID_ASSISTANT_EN)

set_computer_value(SEND_STOP_CMD, CURVES_CH1, NULL, 0); // 同步上位机的启动按钮状态

set_computer_value(SEND_TARGET_CMD, CURVES_CH1, &target_location, 1); // 给通道 1 发送目标值

#endif

while(1)

{

/* 接收数据处理 */

receiving_process();

/* 扫描KEY1 */

if( Key_Scan(KEY1_GPIO_PORT, KEY1_PIN) == KEY_ON)

{

#if defined(PID_ASSISTANT_EN)

set_computer_value(SEND_START_CMD, CURVES_CH1, NULL, 0); // 同步上位机的启动按钮状态

#endif

set_pid_target(&pid_location, target_location); // 设置目标值

set_motor_enable(); // 使能电机

}

/* 扫描KEY2 */

if( Key_Scan(KEY2_GPIO_PORT, KEY2_PIN) == KEY_ON)

{

set_motor_disable(); // 停止电机

set_computer_value(SEND_STOP_CMD, CURVES_CH1, NULL, 0); // 同步上位机的启动按钮状态

}

/* 扫描KEY3 */

if( Key_Scan(KEY3_GPIO_PORT, KEY3_PIN) == KEY_ON)

{

/* 增大目标位置 */

target_location += PER_CYCLE_PULSES;

set_pid_target(&pid_location, target_location);

#if defined(PID_ASSISTANT_EN)

set_computer_value(SEND_TARGET_CMD, CURVES_CH1, &target_location, 1); // 给通道 1 发送目标值

#endif

}

/* 扫描KEY4 */

if( Key_Scan(KEY4_GPIO_PORT, KEY4_PIN) == KEY_ON)

{

/* 减小目标位置 */

target_location -= PER_CYCLE_PULSES;

set_pid_target(&pid_location, target_location);

#if defined(PID_ASSISTANT_EN)

set_computer_value(SEND_TARGET_CMD, CURVES_CH1, &target_location, 1); // 给通道 1 发送目标值

#endif

}

}

}

|

主函数中,做了外设初始化的相关操作。此外还通过target_location这一变量, 设定了目标位置,即实际中电机需要转动达到的位置,通过前面位置环的学习,可以知道这一变量被赋值为宏PER_CYCLE_PULSES,意味着电机目标位置为转动一圈后达到的位置。剩余操作与前面章节一致,通过按键控制电机,略过不讲,下面看PID参数的初始化和整定的一些说明。

8.2.2.2. PID参数初始化、整定说明¶

与前面章节不同的是,由于引入了三环控制(位置环、速度环、电流环),所以在PID初始化时,对应的有三套PID参数,同理两环有两套。具体看代码。

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 | _pid pid_location;

_pid pid_curr;

_pid pid_speed;

/**

* @brief PID参数初始化

* @note 无

* @retval 无

*/

void PID_param_init(void)

{

/* 位置相关初始化参数 */

pid_location.target_val=0.0;

pid_location.actual_val=0.0;

pid_location.err=0.0;

pid_location.err_last=0.0;

pid_location.integral=0.0;

pid_location.Kp = 0.01418;

pid_location.Ki = 0.0;

pid_location.Kd = 0.0;

/* 速度相关初始化参数 */

pid_speed.target_val=150.0;

pid_speed.actual_val=0.0;

pid_speed.err=0.0;

pid_speed.err_last=0.0;

pid_speed.integral=0.0;

pid_speed.Kp = 0.05;

pid_speed.Ki = 0.008;

pid_speed.Kd = 0.0;

/* 电流相关初始化参数 */

pid_curr.target_val=80.0;

pid_curr.actual_val=0.0;

pid_curr.err=0.0;

pid_curr.err_last=0.0;

pid_curr.integral=0.0;

pid_curr.Kp = 1.0;

pid_curr.Ki = 10.0;//5.5

pid_curr.Kd = 0.00;

#if defined(PID_ASSISTANT_EN)

float pid_temp[3] = {pid_location.Kp, pid_location.Ki, pid_location.Kd};

// set_computer_value(SEND_P_I_D_CMD, CURVES_CH1, pid_temp, 3); // 给通道 1 发送 P I D 值

pid_temp[0] = pid_speed.Kp;

pid_temp[1] = pid_speed.Ki;

pid_temp[2] = pid_speed.Kd;

// set_computer_value(SEND_P_I_D_CMD, CURVES_CH2, pid_temp, 3); // 给通道 2 发送 P I D 值

pid_temp[0] = pid_curr.Kp;

pid_temp[1] = pid_curr.Ki;

pid_temp[2] = pid_curr.Kd;

// set_computer_value(SEND_P_I_D_CMD, CURVES_CH3, pid_temp, 3); // 给通道 3 发送 P I D 值

#endif

}

|

从代码中,可以看到三套PID参数配置结构体,它们分别是位置环、速度环、电流环的PID参数配置。这三套配置,需要我们从内环到外环依次的调参。以本章工程为例,本章工程是位置环作为最外环,电流环作为最内环,所以进行PID调参时,从电流环开始调参。调参时参考《PID控制器参数整定》章节的方法进行PID的整定。

8.2.2.3. 定时器定时计算PID并输出¶

定时器配置与前面章节相同,不详细展开,参考前面章节。通过定时器的定时调用,我们进行PID运算并实现定时对电机的输出控制,具体看代码。

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 | /**

* @brief 电机位置式 PID 控制实现(定时调用)

* @param 无

* @retval 无

*/

void motor_pid_control(void)

{

static uint32_t louter_ring_timer = 0; // 外环环周期(电流环计算周期为定时器周期T,速度环为2T,位置环为3T)

int32_t actual_current = get_curr_val(); // 读取当前电流值

if(actual_current > TARGET_CURRENT_MAX)

{

actual_current = TARGET_CURRENT_MAX;

}

if (is_motor_en == 1) // 电机在使能状态下才进行控制处理

{

static int32_t Capture_Count = 0; // 当前时刻总计数值

static int32_t Last_Count = 0; // 上一时刻总计数值

float cont_val = 0; // 当前控制值

/* 当前时刻总计数值 = 计数器值 + 计数溢出次数 * ENCODER_TIM_PERIOD */

Capture_Count = __HAL_TIM_GET_COUNTER(&TIM_EncoderHandle) + (Encoder_Overflow_Count * ENCODER_TIM_PERIOD);

/* 位置环计算 */

if (louter_ring_timer % 3 == 0)

{

cont_val = location_pid_realize(&pid_location, Capture_Count); // 进行 PID 计算

/* 目标速度上限处理 */

if (cont_val > TARGET_SPEED_MAX)

{

cont_val = TARGET_SPEED_MAX;

}

else if (cont_val < -TARGET_SPEED_MAX)

{

cont_val = -TARGET_SPEED_MAX;

}

set_pid_target(&pid_speed, cont_val); // 设定速度的目标值

#if defined(PID_ASSISTANT_EN)

int32_t temp = cont_val;

set_computer_value(SEND_TARGET_CMD, CURVES_CH2, &temp, 1); // 给通道 2 发送目标值

#endif

}

/* 速度环计算 */

static int32_t actual_speed = 0; // 实际测得速度

if (louter_ring_timer++ % 2 == 0)

{

/* 转轴转速 = 单位时间内的计数值 / 编码器总分辨率 * 时间系数 */

actual_speed = ((float)(Capture_Count - Last_Count) / ENCODER_TOTAL_RESOLUTION / REDUCTION_RATIO) / (GET_BASIC_TIM_PERIOD()*2/1000.0/60.0);

/* 记录当前总计数值,供下一时刻计算使用 */

Last_Count = Capture_Count;

cont_val = speed_pid_realize(&pid_speed, actual_speed); // 进行 PID 计算

if (cont_val > 0) // 判断电机方向

{

set_motor_direction(MOTOR_FWD);

}

else

{

cont_val = -cont_val;

set_motor_direction(MOTOR_REV);

}

cont_val = (cont_val > TARGET_CURRENT_MAX) ? TARGET_CURRENT_MAX : cont_val; // 电流上限处理

set_pid_target(&pid_curr, cont_val); // 设定电流的目标值

#if defined(PID_ASSISTANT_EN)

int32_t temp = cont_val;

set_computer_value(SEND_TARGET_CMD, CURVES_CH3, &temp, 1); // 给通道 3 发送目标值

#endif

}

/* 电流环计算 */

cont_val = curr_pid_realize(&pid_curr, actual_current); // 进行 PID 计算

if (cont_val < 0)

{

cont_val = 0; // 下限处理

}

else if (cont_val > PWM_MAX_PERIOD_COUNT)

{

cont_val = PWM_MAX_PERIOD_COUNT; // 速度上限处理

}

set_motor_speed(cont_val); // 设置 PWM 占空比

#if defined(PID_ASSISTANT_EN)

set_computer_value(SEND_FACT_CMD, CURVES_CH1, &Capture_Count, 1); // 给通道 1 发送实际值

set_computer_value(SEND_FACT_CMD, CURVES_CH2, &actual_speed, 1); // 给通道 2 发送实际值

set_computer_value(SEND_FACT_CMD, CURVES_CH3, &actual_current, 1); // 给通道 3 发送实际值

#else

printf("1.电流:实际值:%d. 目标值:%.0f.\n", Capture_Count, get_pid_target(&pid_location)); // 打印实际值和目标值

#endif

}

label:;

}

|

代码的整体实现逻辑,是位置环作为三环控制的外环,它的PID输出作为中间环(即速度环)的输入,而速度环的PID输出,作为电流环(内环)的输入,以达到三环控制的目的。增加了速度环、电流环,即增加了对速度、电流控制的期望,将速度、电流也纳入到了控制的环节中,这样一方面降低了干扰,另一方可以对速度、电流进行跟随,防止超调。

从代码中可以看到,在定时器调用的不同周期中(由louter_ring_timer控制)计算了各环的PID参数。内环控制的周期要比外环周期短,因为内环控制着最终的输出,这个输出对应的就是实际场景中的控制量(本代码中最终的控制量是位置),位置是无法突变,是需要时间积累的,所以内环输出尽可能快些。

在实际应用中,还是根据实际的场景设定内外环控制周期。控制的最终效果,还是要让内环跟随外环的变化趋势最终达到稳定效果。

1 2 | #define TARGET_CURRENT_MAX 130 // 目标电流的最大值 mA

#define TARGET_SPEED_MAX 200 // 目标速度的最大值 r/m

|

通过宏定义,对速度环和电流环的输入参数进行限制,预防超调的情况发生。

下面我们来看每一环的具体实现。

8.2.2.3.1. 位置环¶

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 | /**

* @brief 位置PID算法实现

* @param actual_val:实际值

* @note 无

* @retval 通过PID计算后的输出

*/

float location_pid_realize(_pid *pid, float actual_val)

{

/*计算目标值与实际值的误差*/

pid->err = pid->target_val - actual_val;

/* 限定闭环死区 */

if((pid->err >= -40) && (pid->err <= 40))

{

pid->err = 0;

pid->integral = 0;

}

/* 积分分离,偏差较大时去掉积分作用 */

if (pid->err > -1500 && pid->err < 1500)

{

pid->integral += pid->err; // 误差累积

/* 限定积分范围,防止积分饱和 */

if (pid->integral > 4000)

pid->integral = 4000;

else if (pid->integral < -4000)

pid->integral = -4000;

}

/*PID算法实现*/

pid->actual_val = pid->Kp * pid->err +

pid->Ki * pid->integral +

pid->Kd * (pid->err - pid->err_last);

/*误差传递*/

pid->err_last = pid->err;

/*返回当前实际值*/

return pid->actual_val;

}

|

代码的实现与前面章节基本相似,只是添加了一些特殊的计算。

因为使用PID控制,实际的控制过程中常常会遇到一些问题,例如积分饱和、死区处理。这就要求我们要在PID运算中,对计算过程加以干预,防止控制效果达不到预期。进行常见的数据处理方式有许多。这里只讲本工程中遇到的两种问题处理的方法。

闭环死区,是指执行机构的最小控制量,无法满足控制需求产生的。举个例子,假设有个水池,你期望控制水龙头让水从水池以1.5L每秒的流速流出,但是你买的水龙头流量太大了,水龙头按最小刻度拧一下都会让流速增加1L每秒。最终流速只能控制在1L每秒或2L每秒,始终无法达到预设值。这1.5L小数点后的范围内,就是闭环死区,系统是无法控制的。如果不限定闭环,因为始终无法达到目标值,误差会一直存在,容易发生震荡现象。一般情况下要是系统要求的精确度不高,就可以设定闭环死区来解决。还是以上面为例,如果说水1L或2L每秒的流速流出也是能接受的,就可以认为只要实际值和目标值的误差在2分之一升以内,就没有误差,将目标值与实际值之差赋值为0,这就限定了闭环死区。

积分饱和的处理。积分饱和,就是执行机构达到极限输出能力了,仍无法到达目标值,在很长一段时间内无法消除静差造成的。简单举例,就是电机满功率运行,仍达不到期望转速,在一段时间内没有到达目标值,这时候PID的积分项累计了很大的数值,如果这时候到达了目标值或者重新设定了目标值,由于积分由于累计的误差很大,系统并不能马上稳定到目标值,并会造成严重的超调或失调的现象。解决办法有很多,代码中使用了积分分离的方法,在累计误差大于一定值后去掉积分项的作用。

8.2.2.3.2. 速度环¶

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 | /**

* @brief 速度PID算法实现

* @param actual_val:实际值

* @note 无

* @retval 通过PID计算后的输出

*/

float speed_pid_realize(_pid *pid, float actual_val)

{

/*计算目标值与实际值的误差*/

pid->err = pid->target_val - actual_val;

if((pid->err<0.2f ) && (pid->err>-0.2f))

pid->err = 0.0f;

pid->integral += pid->err; // 误差累积

/*PID算法实现*/

pid->actual_val = pid->Kp * pid->err +

pid->Ki * pid->integral +

pid->Kd * (pid->err - pid->err_last);

/*误差传递*/

pid->err_last = pid->err;

/*返回当前实际值*/

return pid->actual_val;

}

|

由于编码器精度原因,当实际值和目标值的偏差小于编码区能测量得到的最小精度时,就认为目标值与实际值没有偏差,pid->err为0。

8.2.2.3.3. 电流环¶

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 | /**

* @brief 电流环PID算法实现

* @param actual_val:实际值

* @note 无

* @retval 通过PID计算后的输出

*/

float curr_pid_realize(_pid *pid, float actual_val)

{

/*计算目标值与实际值的误差*/

pid->err=pid->target_val-actual_val;

pid->integral += pid->err; // 误差累积

if (pid->err > -5 && pid->err < 5)

pid->err = 0;

/* 限定积分范围,防止积分饱和 */

if (pid->integral > 2000)

pid->integral = 2000;

else if (pid->integral < -2000)

pid->integral = -2000;

/*PID算法实现*/

pid->actual_val = pid->Kp * pid->err +

pid->Ki * pid->integral +

pid->Kd * (pid->err - pid->err_last);

/*误差传递*/

pid->err_last=pid->err;

/*返回当前实际值*/

return pid->actual_val;

}

|

由于ADC采集电流精度原因,当实际值和目标值的偏差小于ADC能测量得到的最小精度时,就认为目标值与实际值没有偏差,pid->err为0。

8.2.3. 下载验证¶

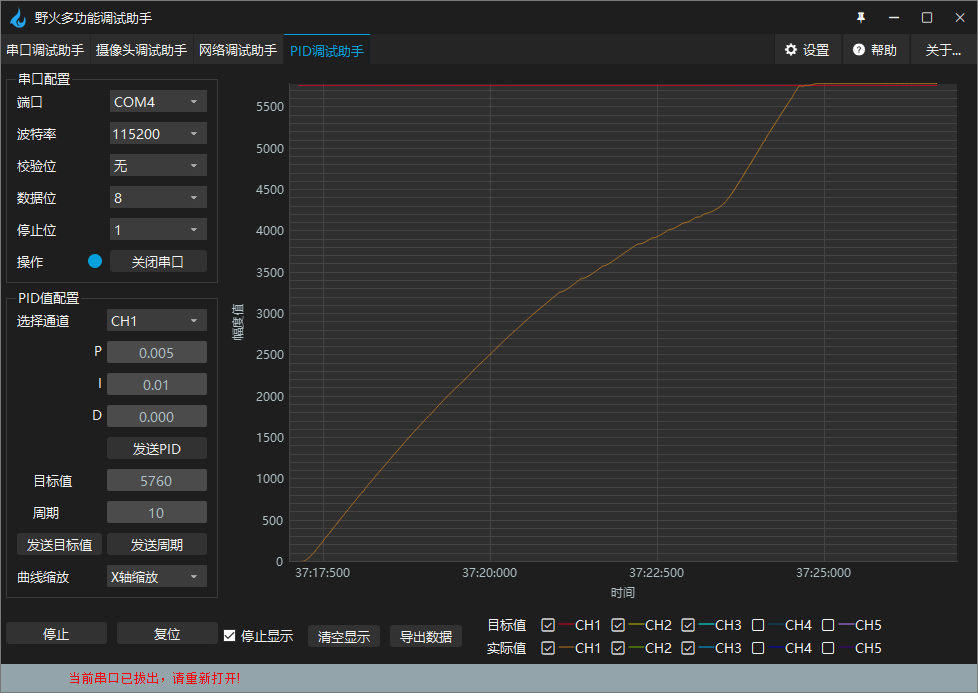

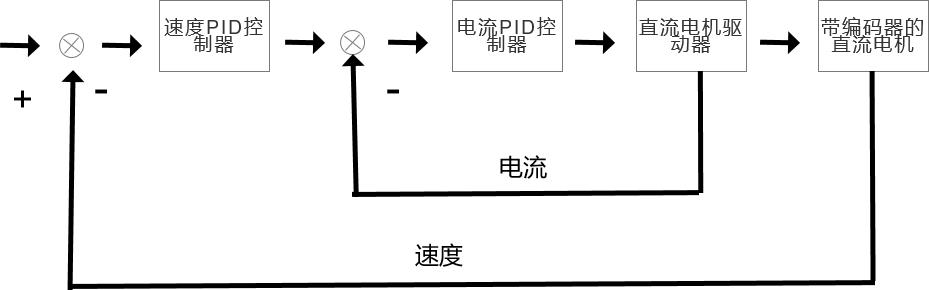

下载程序到电机开发板,我们按下Key1键启动电机(看主函数),也可以通过上位机给PID算法输入目标值启动,开发板就能实时的通过PID运算并控制输出,见下图。

可以看到,电机按照设定的位置进行了转动。要是放大来看,可以看到实际值和目标值还是有一个小的偏差,由于精度的限制,代码中设置了死区,所以PID就不会对着点小偏差再进行PID调节了。

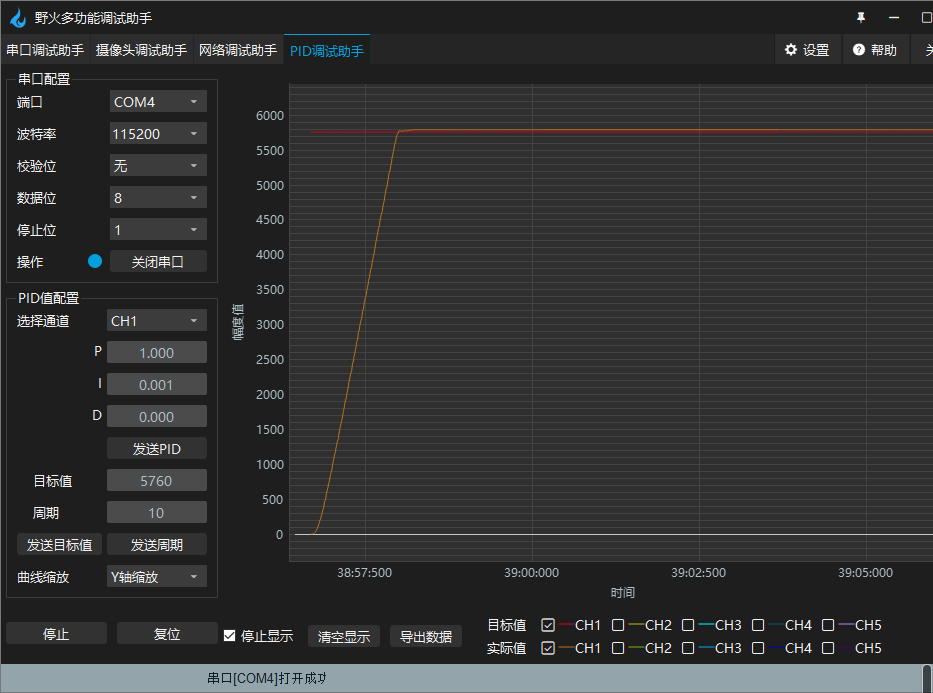

在调试过程中,我们可以发现,电机实际的转动效果,跟随了速度环和电流环的PID曲线,说明三环调节中的各环都需要合理整定。可以预想,要是速度环是震荡调节的,那么震荡的效果必然会叠加到最终的控制效果中。理解了这点,运用中,想要电机按照怎样的速度,怎样的电流去达到指定位置,就可以通过整定速度环、电流环的PID参数来实现了。例如想要电机以缓慢的速度到达指定位置,那么速度环的PID曲线必然是缓慢上升的,稍微调整速度环参数即可看到变化,如下图。